Currency

Благодаря запатентованным конструкциям, проверенным практическим примерам и глобальному сервису компания Leimeng позволяет заводам повысить производительность на 15 %, сократить затраты на измельчение на 12 % и получать на 6,8 доллара больше на тонну руды.

Свяжитесь с Leimeng сегодня, чтобы запланировать бесплатное моделирование схемы дробления и узнать, как ваш завод может превратить низкосортную руду в высокую прибыль.

Исследования показывают, что уменьшение крупности сырья P80 всего на 10 мм может повысить производительность мельницы до 15 %. Подход Лейменга направлен на обеспечение стабильного распределения частиц по размерам (PSD), гарантируя, что последующие процессы потребляют меньше энергии и при этом достигают более высоких показателей извлечения.

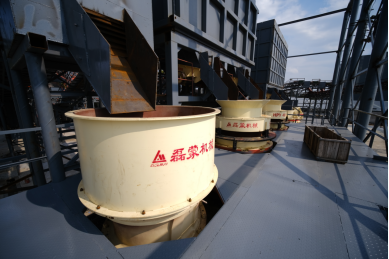

2. Объяснение технологической схемы и схемы трехступенчатого дробления Leimeng

В отличие от традиционных схем «зажим + пружинный конус + конус с короткой головкой», запатентованная компанией Leimeng комбинация «захват с глубокой камерой + многоцилиндровый конус» увеличивает выход P80-20 мм на 18 %.

Первичный этап: Щековая дробилка глубококамерная, предназначенная для крупных рудных блоков (< 1200 мм).

Вторичный этап: гидравлический конус высокой производительности, оптимизированный для ламинирования.

Третичный этап: удар вертикального вала (VSI) или тонкий конус, в зависимости от твердости руды.

Схема контрольно-измерительных приборов (P&ID) объединяет онлайн-измерители PSD, датчики нагрузки и частотно-регулируемые приводы (ЧРП) для адаптивного управления. Благодаря этому интеллектуальному циклу компания leimeng обеспечивает стабильность работы в режиме 24/7.

3. Случай с магнетитом на острове Хайнань мощностью 5 миллионов тонн: 18 месяцев без остановки

Знаменательный проект реализуется на острове Хайнань, где завод по обогащению магнетита мощностью 5 миллионов тонн столкнулся с хроническим простоем. Традиционные дробилки требовали замены футеровки каждые 3–4 месяца.

После перехода на трехступенчатую систему Leimeng время безотказной работы значительно улучшилось:

18 месяцев непрерывной работы без незапланированных остановок

Срок службы гильзы увеличен вдвое за счет сплава Mn18Cr2Mo.

Себестоимость тонны продукции снижена на 9 %

Этот проект демонстрирует, почему многие операторы называют leimeng «решением с нулевым временем простоя».

4. Как дробление пластин снижает энергопотребление шаровой мельницы на 12 %

Измельчение является наиболее энергоемкой стадией, потребляющей до 40 % общей мощности установки. Применяя ламинированное дробление на вторичной и третичной стадиях, компания leimeng снижает переизмельчение и оптимизирует гранулометрическое распределение сырья.

Энергия на тонну (кВтч/т) снижается на 12 %

Расход мяча уменьшен на 8 %.

Стабильность схемы улучшена за счет меньшего количества скачков напряжения

Это означает, что завод достигает более высокой производительности без инвестиций в новые мельницы.

5. Онлайн-анализатор размера частиц + AI-подача: степень переизмельчения < 3 %.

Автоматизация больше не является обязательной. Leimeng интегрирует:

Лазерные анализаторы PSD для мониторинга в реальном времени

Питатели с искусственным интеллектом регулируют уровень дросселирования дробилки

Системы обратной связи с обратной связью, минимизирующие человеческий фактор

В результате уровень переизмельчения составляет менее 3 %, что превышает средний показатель по отрасли на 10–12 %.

6. Распространенные ошибки: отношение к «экрану замкнутого контура» как к панацее

Многие операторы считают, что установка сита замкнутого цикла решает все проблемы с распределением по размерам. На самом деле:

Сита не могут корректировать частицы неправильной формы.

Петли рециркуляции могут вызвать перегрузку дробилки.

Неожиданно увеличивается количество штрафов.

Лейменг советует относиться к экранам как к помощникам, а не как к решениям. Основой по-прежнему остается конструкция камеры дробилки и управление PSD.

7. Расчет окупаемости инвестиций: дополнительная прибыль на 6,8 долл. США на тонну рядовой руды

Давайте подсчитаем цифры. Предполагать:

Мощность завода: 5 млн тонн/год.

Увеличение стоимости руды: $6,8/тонна за счет оптимизации дробления

Годовой дополнительный доход: $34 млн.

Для большинства растений растворы Leimeng окупаются менее чем за 6 месяцев.

8. Отзывы клиентов

"До появления Leimeng наши конусные дробилки требовали технического обслуживания каждый квартал. Теперь, благодаря щекам Leimeng с глубокой камерой и гидравлическим конусам, простои ушли в историю".

— Менеджер по производству, Хайнаньский магнетитовый завод

«Наша рентабельность инвестиций была достигнута всего за 4 месяца благодаря экономии энергии и более эффективному восстановлению».

— Генеральный директор Midwestern Iron Ore Group

9. Часто задаваемые вопросы

В1: Может ли оборудование Leimeng перерабатывать низкосортную руду с высокой влажностью?

А: Да. Наши камеры оснащены функциями защиты от засорения и влагостойкими вкладышами.

В2: Как Leimeng обеспечивает наличие запасных частей?

О: У нас есть 30 внутренних и 11 зарубежных складов для мгновенной доставки.

Вопрос 3. Является ли автоматизация факультативной или обязательной?

О: Хотя это и необязательно, 90 % наших клиентов используют автоматизацию из-за быстрой окупаемости инвестиций.

В4: Каков типичный срок службы вкладышей?

Ответ: Срок службы гильз Leimeng из сплава Mn18Cr2Mo составляет 12–18 месяцев, что вдвое превышает средний показатель по отрасли.

10. Заключение и призыв к действию

Проще говоря, дробление агрегатов для переработки железной руды — это последний рубеж перед дорогостоящими мельницами. Выбор правильного партнера определяет разницу между маржинальной прибылью и революционными показателями.

Ошибка формата электронной почты

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd